Robusthed over for cyberangreb, bedre udnyttelse af ressourcer og bedre integration mellem maskiner og brugere er nogle af overskrifterne i fremtidens produktion, også kaldet Industri 5.0.

Industri 5.0 lægger et ekstra lag oven på Industri 4.0, som ikke kun handler om robotter og automatisering, men om at sætte mennesket i centrum ved hjælp af teknologi og at anvende digitalisering til at udnytte ressourcerne bedre.

EU-Kommissionen har gennem Horizon Europe investeret i en række projekter, der fokuserer på modstandskraft, menneskecentrerede løsninger og bæredygtighed. Flere af projekterne viser allerede resultater, og man kan læse mere om dem her. Andre nyligt påbegyndte projekter, der implementerer Industri 5.0 i virksomheder, omfatter BRIDGES 5.0, PROSPECTS 5.0, AI REDGIO 5.0, SURE 5.0 og SEISMEC.

Europa-Kommissionen offentliggjorde for nylig ERA industrial technologies roadmap on human-centric research and innovation for the manufacturing sector, der beskriver, hvordan politiske beslutningstagere kan handle for at indføre teknologier og organisatorisk innovation, som kan bidrage til at opnå sikkerhed på arbejdspladsen, sundt arbejdsmiljø, opkvalificering eller gode jobs.

“Det er et afgørende øjeblik for Europas industrielle udvikling. Hvis vi formår at bringe industriel vækst på linje med samfundsmæssig velfærd og miljøforvaltning, skaber vi en fremtid, hvor industrien tjener planeten og dens mennesker lige så meget, som den tjener økonomien. Industri 5.0 er ikke bare en vision – det er en nødvendighed.”

Sådan lyder det fra Laura Roman, der er Policy Officer i EU-Kommissionen, og som holdt oplæg på produktionsklyngen MADE’s konference: Industry 5.0: Towards a more sustainable, resilient and human-centric industry, som blev afholdt i samarbejde med os.

Vigtigt at gøre industrien robust

Industri 5.0 står på tre ben: human-centric, bæredygtighed og modstandsdygtighed.

Hvis vi tager det sidste ben, så handler det især om at gøre industrien mere robust over for cyberangreb. Det er især vigtigt at have fokus på cybersikkerhed i supply chainen, forklarer Jan Stentoft, professor og ph.d. ved Syddansk Universitet.

Nogle af de undersøgelser, som SDU har lavet, viser, at der ikke er nok forståelse for vigtigheden af cybersikkerhed.

“Den digitale økonomi har skabt helt nye udfordringer, som især rammer inden for supply chain-leddene. Det er vigtigt at have en strategi for risikostyring og få skabt awareness om det her i hele virksomheden. Det er vigtigt at starte den her rejse, fordi der hele tiden kommer nye teknologier til. Det er også vigtigt at have fuld forståelse for supply chainen, for ellers kan man heller ikke vide, hvor man præcist skal sætte ind med cybersikkerhed, fordi det ikke er gratis,” forklarer han.

En af de virksomheder, der har arbejdet på at styrke cybersikkerheden, er CeramicSpeed, der producerer kuglelejer til cykelsporten og industrien. Det har de fået hjælp til i samarbejde med os i regi af MADE.

“Man kan ikke det hele, så det vigtigste er at finde ud af, hvilke ting du skal arbejde med først. Noget af det, som vi har fået hjælp til, er meget den her prioritering, planlægning og ikke mindst en forståelse af, hvilken impact de forskellige trusler giver, og hvordan vi skal løse dem og i hvilken rækkefølge. Men det handler også om at forstå, hvilke ting du selv kan løse, og hvad du skal have hjælp til,” forklarer Nicklas Simonsen, Head of Digital hos CeramicSpeed.

Gør det muligt at arbejde sammen på tværs af geografi

AI, AR og andre metaverse-teknologier lægger et digitalt lag oven på maskinerne og kan dermed være med til at transformere industriarbejdet. Det skaber helt nye måder at arbejde på og betyder, at man fx kan lave remote support på en maskine uden at være fysisk til stede. Det gør det også muligt at samarbejde med andre på tværs af lokationer. Det vil føre til mere fleksible arbejdsformer og fx gøre det muligt at arbejde for flere virksomheder samtidig. Det kan hjælpe områder med mangel på arbejdskraft. Sådan lyder det fra Karoliina Salminen, der er Lead Smart Manufacturing hos forskningsinstitutionen VTT i Finland.

“At bringe metaverset til industrielt arbejde kan skabe revolutionerende nye måder at arbejde og samarbejde på. Ved at fusionere fysiske og virtuelle områder kan opgaver udføres uafhængigt af placering, hvilket muliggør problemfrit samarbejde mellem eksperter. Nye erhverv, tjenester og endda organisationsmodeller kan dukke op. Mere menneskedrevne løsninger tager højde for individuelle færdigheder og præferencer, hvilket i sidste ende gør industrielt arbejde mere tiltalende og meningsfuldt,” forklarer hun.

Fokus på de simple anvendelsesområder

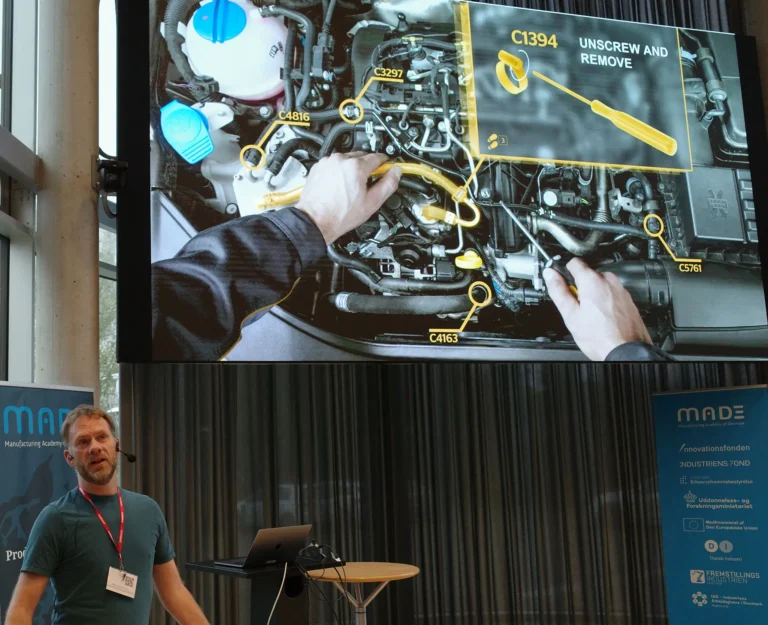

Udviklingen af AR-briller er i fuld gang, og der investeres enorme summer i teknologien. Thomas Saaby Noer fra Khora, der er en virksomhed med ti års erfaring inden for området, forklarer:

“Meta har investeret over 50 milliarder dollars i deres Reality Labs-division, som omfatter udviklingen af AR-briller som Orion. Ifølge deres egne estimater vil der gå mindst tre til fem år, før disse briller er klar til masseproduktion og rammer markedet – formentlig omkring 2027. Indtil da er det vigtigt at fokusere på mere simple anvendelsesområder, så vi undgår at skabe urealistiske forventninger. Teknologierne skal nok udvikle sig, men at bygge en bæredygtig forretningsmodel op omkring dem lige nu er en udfordring,” siger han og tilføjer:

”Gode her-og-nu use cases findes allerede inden for oplevelsesbaseret læring og kommunikation i produktionen, hvor AR og VR kan skabe engagerende og effektive træningsforløb. Teknologien er også et kraftfuldt salgsværktøj, der kan visualisere produkter og løsninger på en måde, der overbeviser kunder og forkorter salgsprocessen. Det afgørende er at spørge sig selv, om teknologien kan skabe reel værdi for mennesker. Hvis den kan tage folk et sted hen – både bogstaveligt og mentalt – og levere konkret værdi, så giver det mening at satse.”

Digitalisering skal være løftestang for bedre udnyttelse af ressourcerne

En anden vigtig del af Industri 5.0 er at anvende digitalisering til at gøre os mere bæredygtige.

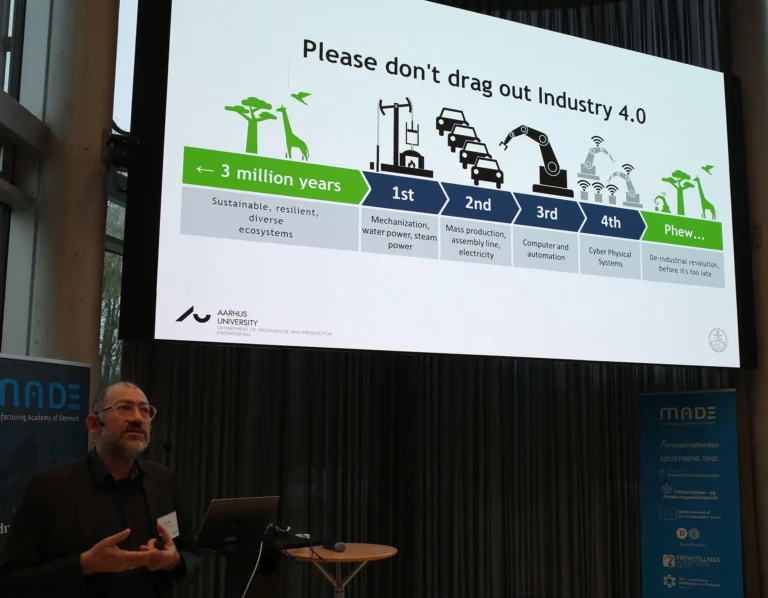

Hvis vi ser på den globale økonomi, så skal vi være forberedt på handelskrig og mangel på ressourcer, forklarer Charles Møller, der er professor og ph.d. ved Aarhus Universitet. Han peger på, at der ikke er nogen vej uden om cirkulær økonomi.

“Vi skal minimere brugen af ‘virgin materials’ og spild fra produktionen. Kun 4% af materialer cirkuleres, og tal fra tekstilindustrien viser, at ti procent af det producerede tøj aldrig kommer i hænderne på forbrugerne. En af de største udfordringer med digitalisering er, at ledelsen skal gribe det anderledes an. Hvis du tager en vindmølle, som er produceret for 30 år siden, så skal du være i stand til at identificere de dele, der skal udskiftes. Vi er nødt til at bringe mere digitalisering ind i den proces med at gøre produktionen bæredygtig,” forklarer han.

Kræver ændret mindset og samarbejde

Der findes et nyt ord, kaldet digitainability (digital + sustainability), som meget godt beskriver, hvordan de digitale løsninger kan hjælpe os med at tackle de bæredygtighedsudfordringer, som vi står overfor med klimaforandringer, begrænsede ressourcer, biodiversitetskrise mv., forklarer Trine Plambech, som er vores Director of Digital Sustainability.

Hun peger på, at vi er nødt til at øge den cirkulære økonomi og gå nye veje og designe produkterne, så vi bruger færre ressourcer, sørger for at produkterne kan repareres og genanvendes, samt at vi bidrager til at regenerere naturressourcerne. Og her kan teknologien hjælpe med at skabe en cirkulær produktion.

“Horn Bordplader er et meget godt eksempel. De bruger en AI-algoritme til at udregne, hvordan et stykke træ kan skæres ud, så der opstår mindst muligt spild, og hvordan det resttræ, der er tilbage fra bordpladeproduktionen, kan anvendes til et andet produkt.”

“Et andet eksempel er Storebæltsbroen. Der er brugt store mængder CO2-udledende beton til opførelsen, og det er derfor vigtigt at vedligeholde den, så den kan holde længst muligt. Sund & Bælt, der står for vedligehold af broen, gennemgik tidligere broens beton manuelt for revner. De bruger i dag droner til at flyve rundt og tage billeder af broen, som så bliver analyseret af en visual computing AI-algoritme. Det betyder, at Sund & Bælt kan udføre inspektioner meget mere effektivt og dermed kan forlænge levetiden af broen.”

“Det sidste eksempel er plastproducenten Letbek, som genanvender plast fra fiskenet. De har indgået et samarbejde med stoleproducenten Wehlers og skabt en stol ud fra genanvendt plast. Stolen har en indbygget chip, der gør det muligt at spore materialer gennem stolens levetid, hvilket gør alle led i værdikæden transparente; materialerne, producenten, produktets miljøpåvirkning mv. At skabe en mere cirkulær produktionsproces kræver en ændring i mindsettet og ofte et samarbejde med andre virksomheder, men ovenstående eksempler viser, hvordan digitainability kan understøtte og fremme processen,” fortæller Trine Plambech.